Em meio ao alarme no caso de cervejas contaminadas vendidas em Belo Horizonte, com duas mortes confirmadas, as investiga��es policiais rumam para uma adultera��o durante a produ��o da bebida, na cervejaria Backer em Belo Horizonte. Entenda aqui o que diz a pol�cia, aqui o que diz a cervejaria e veja a arte que explica em que etapa do processo pode entrar o dietilenoglicol - subst�ncia que, de acordo com as investiga��es, causou a contamina��o.

As etapas cervejeiras

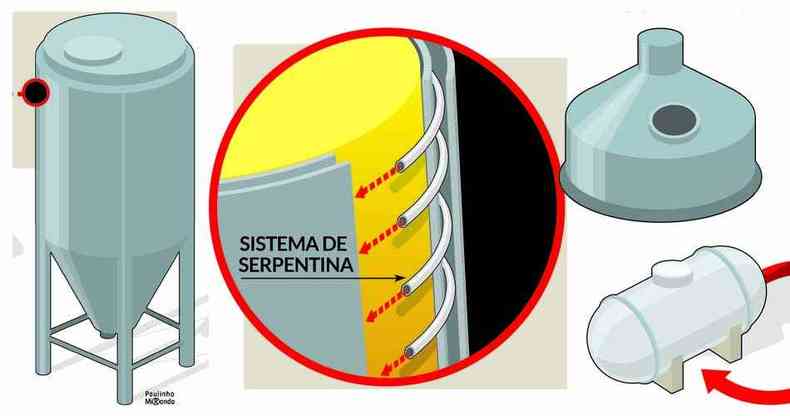

- 1. Panela de cozimento recebe o malte mo�do, operando a temperatura m�dia de 65°

- 2. Conclu�do o cozimento, uma segunda panela, a de clarifica��o, 'lava' o malte para potencializar a extra��o de a��car

- 3. Na terceira e �ltima etapa a quente, panela de fervura recebe o mosto (o l�quido resultante do cozimento e clarifica��o), ao qual s�o adicionados os l�pulos de sabor e aroma

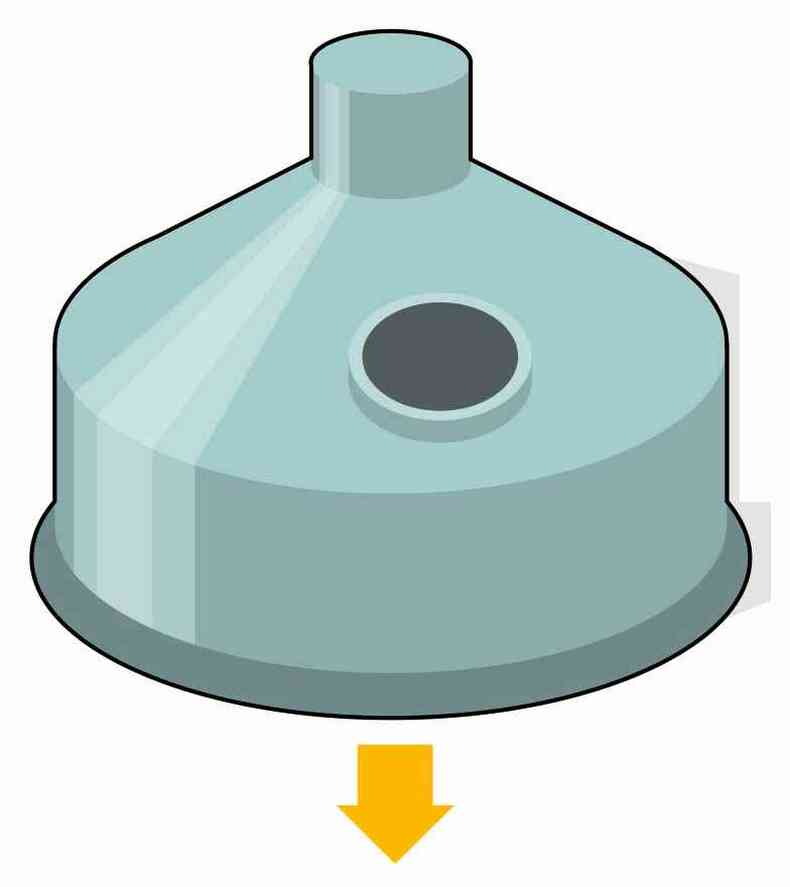

- 4. Dali, o mosto � transferido para um fermentador. Nesse processo, passa por uma placa de resfriamento � base de �gua, chamada de troca de calor, chegando ao tanque, em m�dia, entre 12° e 18º, a depender do estilo

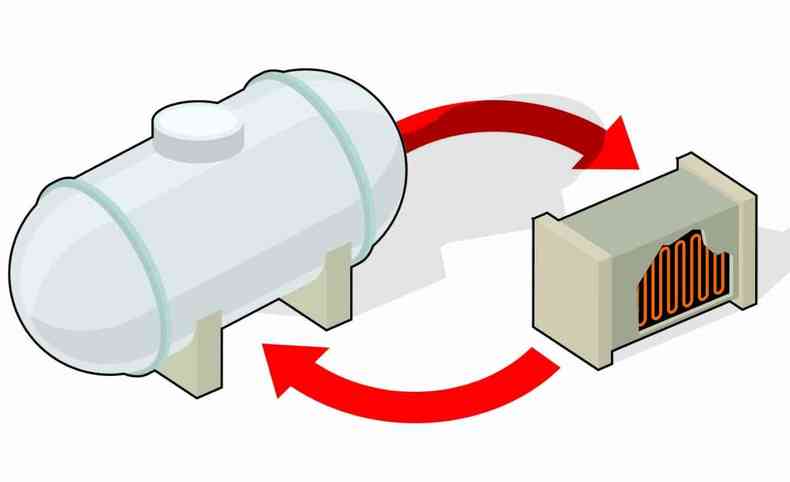

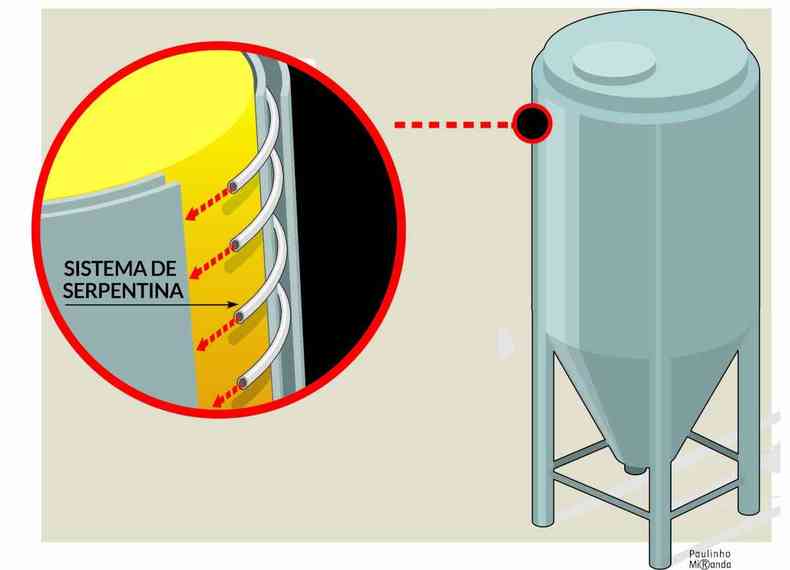

- 5. Uma vez no tanque de fermenta��o, a temperatura � mantida com base num sistema de serpentina pelo qual circula subst�ncia de resfriamento, mas anticongelante. Essa subst�ncia circula em duto independente - n�o deve entrar em contato com a bebida. A maioria dos produtores usa, nesta etapa, o etanol dilu�do em �gua. Outras cervejarias usam subst�ncias de princ�pio aliment�cio - ou seja, at�xicas - como o propilenoglicol. Contudo, h� registros de uso, nesta fase, de monoetilenoglicol (como a Backer alega fazer) e dietilenoglicol. O controle dessa temperatura ocorre por meio de um termostato. Pela parede encapsulada de um fermentador de 20 mil litros circulam em torno de 240 litros de subst�ncia de resfriamento.

– Independentes, os tanques que alimentam o resfriamento operam em torno de -11°

- 6. A temperatura vai variar de acordo com o processo de fermenta��o (m�dia de 22 a 25 dias), terminando em torno de 0°, quando o produto estar� pronto para envase em garrafa ou barril