Uma equipe de pesquisadores da Universidade de Oxford, no Reino Unido, desenvolveu uma forma de impress�o 3D que n�o funciona com filamentos ou outro material industrial, mas transforma �gua e outros elementos qu�micos em estruturas que funcionam como um tipo artificial de tecido vivo. A partir de um projeto virtual semelhante ao usado no processo tradicional de prototipagem, a m�quina imprime um material s�lido e semelhante a uma borracha, n�o muito diferente do tecido cerebral. A t�cnica, descrita na revista Science desta semana, pode, em alguns anos, resultar na produ��o de peda�os funcionais de tecidos a serem incorporados a membros e �rg�os danificados.

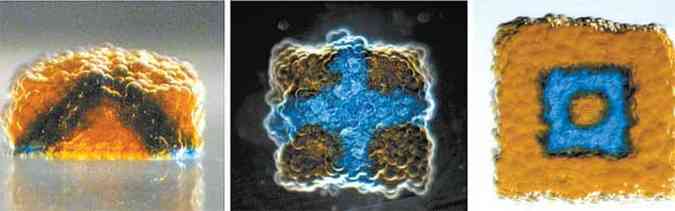

As impressoras 3D funcionam de v�rias formas, mas a mais comum � a modelagem de um objeto a partir de um filamento pl�stico. Conforme a linha � aquecida pela m�quina, o material � depositado em camadas milim�tricas de acordo com o que foi projetado, resultando em um objeto s�lido. O m�todo criado pelos pesquisadores de Oxford usa um material diferente. A impressora deposita dezenas de milhares de got�culas formadas de �gua e lip�dios artificiais numa solu��o de �gua ou de �leo. Uma a uma, elas formam fileiras e, depois, camadas dessas c�psulas microsc�picas.

As esferas aquosas tem um di�metro de apenas 50 micr�metros, o equivalente a um mil�simo de mil�metro. Essa dimens�o � apenas cinco vezes maior que a de uma c�lula viva. As gotas s�o conectadas ao se tocarem, formando estruturas s�lidas. De acordo com os autores do artigo, essa � a primeira vez que esse efeito � observado em um material artificial. Outro ponto in�dito da pesquisa � a capacidade de as got�culas se comunicarem entre si, assim como fazem as c�lulas de um tecido natural. As membranas de lip�dios t�m poros que permitem a passagem de �gua, e tamb�m podem transmitir pequenas cargas el�tricas, similares �s usadas num organismo vivo.

A impress�o feita com materiais org�nicos j� era poss�vel, mas a cria��o de um tecido artificial que funcione da mesma forma representa uma grande vantagem para a comunidade m�dica. “Como n�o usamos c�lulas vivas, sabemos exatamente os ingredientes que v�o na estrutura, e podemos predizer o comportamento desse material. C�lulas vivas s�o mais complicadas, elas interagem umas com as outras, e s�o imprevis�veis”, compara Gabriel Villar, principal autor do estudo.

Como n�o haveria componentes vivos no tecido artificial, ele tamb�m exigia menos cuidados. No caso de um transplante, ele n�o teria de ser constantemente nutrido com oxig�nio e ainda duraria consideravelmente mais. Por enquanto, as estruturas feitas em laborat�rio podem durar v�rias semanas, quando feitas em �gua, e muitos dias, se montadas numa got�cula de �leo. O material fabricado tamb�m evitaria a rejei��o ou o aparecimento de tumores que podem ocorrer em transplantes com peda�os de tecidos reais ou feitos de c�lulas-tronco, pois ele n�o tem c�digo gen�tico.

Male�vel

A permeabilidade do tecido fabricado tamb�m revelou uma possibilidade at� ent�o inesperada pelos cientistas. “Descobrimos isso h� algumas semanas, num caso em que fizemos um tecido em formato de flor. Ele se dobrou depois numa esfera oca, o que seria muito dif�cil de imprimir diretamente”, conta Villar. Isso ocorreu porque algumas got�culas tinham uma concentra��o maior de sal do que outras, o que fez com que a �gua migrasse e causasse a dobra expont�nea. O efeito, de acordo com Gabriel, � parecido ao observado em m�sculos ou em esp�cies vegetais como a dioneia, planta carn�vora que se fecha sobre uma presa.

Se dominada, a t�cnica pode facilitar a produ��o de tecidos em formatos que seriam muito complexos ou mesmo imposs�veis para a impressora 3D. Outra vantagem do contorcionismo volunt�rio do tecido � a possibilidade de fabricar uma tira que mudaria de formato somente depois de inserida no organismo. Se uma tira, por exemplo, formasse um c�rculo, o encontro das duas partes poderia induzir uma rea��o qu�mica com um tempo calculado.

A pesquisa teve in�cio em 2007, e os autores ainda n�o t�m previs�o de quanto tempo ser� necess�rio para que o primeiro fragmento de tecido seja impresso e anexado a um �rg�o vivo. Segundo eles, ainda � necess�rio adicionar novos ingredientes � mistura aquosa, como prote�nas, para se conseguir uma estrutura complexa que se comporte como um tecido nervoso. Outro objetivo do grupo � dominar a impress�o para acelerar o processo com o dep�sito simult�neo de diversas gotas d’�gua de uma s� vez ao tecido artificial. Antes de ser usada em pr�teses org�nicas, a t�cnica pode resultar tamb�m em uma forma inteligente de administra��o de medicamentos.

Sob medida

A impress�o 3D j� � usada para a fabrica��o de pr�teses h� alguns anos, mas o material usado pode substituir apenas ossos ou cartilagem e ainda n�o � capaz de se comunicar com o corpo como o tecido feito no Reino Unido. O paciente passa por um tipo de esc�ner que faz um mapa virtual da parte do corpo a receber a pr�tese. Depois, o formato serve como base para o projeto virtual, que determina onde o material ser� depositado pela impressora.

“A impressora n�o costuma fazer a pr�tese, mas um molde de um modelo 3D. Em cima desse molde inverso � que a subst�ncia � colocada para fazer o objeto”, explica Luciano Silva, professor do Grupo de Pesquisa em Vis�o Computacional, Computa��o Gr�fica e Processamento de Imagens (Imago), da Universidade Federal do Paran� (UFPR). O m�todo � muito mais preciso que a modelagem da forma direta no corpo do paciente, com materiais como gesso. No computador, � poss�vel adaptar o projeto para as necessidades da pessoa que vai receber a pr�tese e criar um produto final muito mais detalhado. “Hoje, o grande desafio � fazer a parte da rob�tica conversar com o organismo vivo. A produ��o de capilares em laborat�rio faria essa liga��o nervosa.”

Silva acredita que, no futuro, seja poss�vel manter um modelo escaneado do corpo e do interior de cada paciente, como o registro de arcada dent�ria que os dentistas j� fazem hoje. O molde do �rg�o obtido por meio de uma ultrassonografia serviria como molde para a cria��o de um novo tecido impresso diretamente no consult�rio m�dico. “Mas como se trata de pesquisa, isso ainda � um ensaio experimental. At� virar uma orelha sint�tica feita com esse tipo de impress�o ou at� mesmo um �rg�o, ainda h� muito para avan�ar”, ressalta o especialista.